Für Waren im Schiff, die in die EU importiert oder aus der EU exportiert werden, gelten komplexe Anforderungen an die Schädlingsprävention und -bekämpfung – zum Beispiel die „ISPM 15“, ein Internationaler Standard für Pflanzengesundheitliche Maßnahmen für Holzverpackungen im internationalen Warenverkehr. Um einen Schädlingsbefall wirksam zu verhindern, müssen die für den Transpport bestimmten Güter mit einer geeigneten Methode behandelt werden. Unternehmen wie die S&A Service und Anwendungstechnik sind spezialisiert auf Begasungsverfahren, bei denen das Transportgut beispielsweise direkt im Transportbehälter eines Schiffes mit Gas beaufschlagt werden. Im Beispiel geht es um die Begasung der „Morgenstond 1“ für den Export von Maschinenteilen, für die S&A Service beautragt worden war.

Tim Szemjonneck, Technischer Direktor bei S&A, erklärt am Beispiel der Begasung des Frachtschiffes „Morgenstond 1“, wie Waren an Bord eines Schiffes von Schädlingen befreit werden und welchen Herausforderungen sich die Experten dabei stellen müssen: „In einem Zeitraum von insgesamt vier Tagen wurden im Auftrag eines Kunden aus der Windenergiebranche insgesamt sieben Stapel mit Maschinenteilen auf dem Frachtschiff im Rostocker Hafen begast. Aufgrund der sperrigen und schweren Ladungsteilung konnte die Ware nicht in die dafür vorgesehene Halle verbracht werden. Somit wurde in Abstimmung aller Beteiligter die Begasung der Ware im Schiffsladeraum organisiert.“ Dieser Prozess lief in sechs Schritten ab und gestaltet sich folgendermaßen:

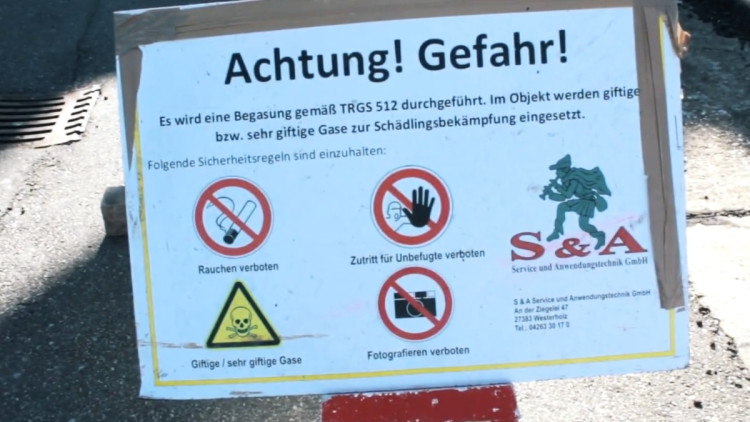

- Vorbereitungen und Einrichtung des Sicherheitsbereichs

Im Sicherheitsbereich dürfen sich nur Personen aufhalten, die in das Projekt involviert sind. Darüber hinaus werden Messgeräte installiert sowie ein Kommunikationssystem für das Team.

- Abdichtung desBehandlungsbereiches

Der aufwendigste und wichtigste Schritt ist die komplette Abdichtung des Transportbehälters des Schiffes. Dies muss besonders sorgfältig durchgeführt werden, damit während der Behandlung kein Gas entweichen kann. Üblicherweise werden rieselfähige Vorratsgüter in Transit (direkt vor Ort) mit Phosphorwasserstoff behandelt. Das Team der S&A hat sich allerdings für eine Begasung mit Sulfuryldifluorid entschieden, da dies keine korrosive Wirkung bei Metallteilen am und im Schiff hat. Eine weitere Herausforderung: Die andauernde Einschränkung aufgrund der Corona-Pandemie sowie der Tidenhub haben eine Evakuierung der Crew nicht zugelassen. Daher wurde ein Konzept zur sicheren Durchführung der Behandlung im Beisein der Crew erarbeitet. Um die Sicherheit aller zu gewährleisten, wurde die Begasung über den gesamten Behandlungszeitraum durch mindestens einen Begasungsleiter vor Ort überwacht. - Installation der Lüfter und Düsen und Verlegen der Begasungsleitungen

Damit sich das Gas gleichmäßig im Schiffsladeraum verteilt und so eine komplette Schädlingsbekämpfung sichergestellt ist, hat das Team von S&A im Laderaum an ausgewählten Stellen Lüfter und Düsen installiert. Im Anschluss erfolgte die Verlegung der Begasungsleitungen in den Transportbehälter. Um die angestrebte Behandlungszeit von 48 Stunden im Laderaum ohne Verzögerung zu ermöglichen, wurde vorab am Kai die kalkulierte Menge des Begasungsmittels den jeweiligen Ladeluken zugeordnet. - Einleitung des Gases und Überprüfung auf Leckagen

Die Gasflaschen wurden geöffnet und das Sulfuryldiflourid strömte kontrolliert durch die gelegten Leitungen in den Laderaum der „Morgenstond 1“. Um ein unbemerktes Entweichen des Gases zu verhindern, wurden die Verbindungsstücke der Leitungen noch einmal mittels Messgeräte auf austretendes Gas gecheckt. - Überwachung der Gaskonzentration

Mit Permanent-Messgeräten wurde über den gesamten Begasungszeitraum geprüft, ob die Gaskonzentration im behandelten Bereich über einem bestimmten Schwellenwert lag. Dies war notwendig, um feststellen zu können, ob Gas entweicht und damit der geplante Behandlungszeitraum eingehalten werden konnte. - Entlüftung des Schiffsladeraums

Nach Abschluss der Begasung wurde das Sulfuryldiflourid aus dem Transportbehälter nach oben in die Umgebungsluft freigegeben. Unterstützt wurde dies durch Entlüftungsgeräte wie Ventilatoren. Da die „Morgenstond 1“ nur über ein leistungsarmes Belüftungssystem verfügt, wurden von S&A leistungsstarke Ventilatoren bereitgestellt. Als Lüftungsschächte wurden die sogenannten Mannlöcher genutzt, die als Röhren bis auf den Boden der jeweiligen Laderäume führen. Im Abstand von einigen Stunden wurde an verschiedenen Stellen wiederholt gemessen, ob noch Rückstände des Gases vorhanden waren. Die Dauer des Entlüftungsprozesses ist wetterabhängig und kann bei Schiffen bis zu 24 bis 36 Stunden dauern. Aufgrund der ungünstigen Windrichtung und -stärke wurden die Ventilatoren bei der „Morgenstond 1“ etwa 24 Stunden zum Ausblasen des Gases genutzt. Als keine Gasrückstände mehr nachgewiesen werden konnten, war die Behandlung abgeschlossen und die Waren haben ein Zertifikat über die erfolgten Maßnahmen für die Abnahme im Zielhafen erhalten.